內裝物是包裝的對象, 其全自動包裝機計量供給是否及時準確, 直接影響到包裝品的質量, 它與內裝物本身的質量—樣, 關系到生產廠家的信譽與消費者的利益, 在對外貿易中還關系到國家的聲譽、民族的形象。正確、快速、簡便以及經濟,是對內裝物計量供給的基本要求。內裝物是多種多樣的, 隨其種類形態不同, 物理化學性質不同, 價格高低不同, 包裝方式和規格不同, 對計量精度的要求也不同。 即便是同—種物品, 由于銷售的需要, 也會采用不同的規格進行包裝。 因此, 計量供給過程相當復雜。計量供給—般分為計重、 計容、 計數三大類。例如,包裝奶粉要計測重量 ( 克數),包裝口服液要計測容積 (毫升數),包裝香煙要計測數量(支數)。目前計容供給多采用計量杯、螺桿容積計量器、計量泵等機械方法,在自動包裝機械類書籍上都有介紹。一些細小物品,如木螺釘、圖釘、回形針之類,雖包裝盒上標明內裝多少個,但往往采用計測—定個數的重量的方法,改計數供給為計重供給。計重供給應用范圍廣,精度也較高,在下面將介紹計重供給和計數供給自動控制的原理及方法。

全自動包裝機計重供給是用稱量秤稱取內裝物的質量 (俗稱“ 稱重”) 實現定量供給的方法。在全自動包裝機中,常用它進行粉末狀、細顆粒及不規則的小塊等松散物品的包裝定量。計重供給的精度主要取決于稱量裝置本身,而與被計量物品的散堆密度變化無關(在其濕度不變的條件下),所以能精確計量各種散堆密度不穩定的松散物品。稱量秤可制造得很精確,計量精度可達0.1%。尤其是各種各樣的電子秤,體積小, 質量輕,結構簡單,傳感器反應速度快,便于與計算機連接,易于實現包裝過程自動化, 其應用范圍日益廣泛。計重供給包括給料、稱重、排出三個階段。 所謂計重供給的自動控制,就是研究采用什么方法, 物品的給料、稱重和排出這三個階段有機地聯系起來,并與包裝機的其他動作相協調。按計重供給的工作方式可分為間歇式和連續式兩大類。

間歇式全自動包裝機計重供給是指給料、稱重、排出三個階段組成—個循環,兩個循環之間存在著暫停時間。這類供給的自動控制系統應做到:①為提高產量,先快速給料至規定重量的90%左右( 粗給料),然后減少給料流量直至規定重量(精給料),以保證精度;②為了減小計量誤差,必須使給料器在達到規定重量時立即停止給料,給料器的物料出口到稱量器之間的距離應盡可能短,以減小物料的落差;③要做到無容器或即使容器到位,但重量未達到規定量時不排料;④給料與計重速度必須與包裝機運行協調同步;⑤操作簡便,工作狀態指示明確,維修方便,出故障時能自動報警。

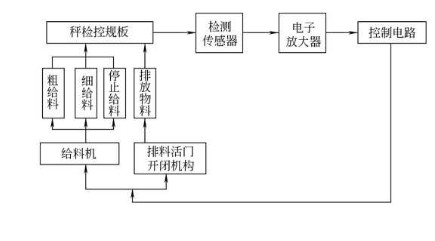

間歇式全自動包裝機計重供給的給料常用槽式和斗式電振給料器,當通人的電流是50Hz交流電時,電磁鐵將以100Hz的激振頻率迫使料斗振動。雖然改變電源頻率也可以調節給料量,但需要相應的變頻電源設備,方法復雜。通常都采用調節振幅的辦法來調節給料量。稱重主要采用單杠桿秤,并通過秤體上的位移-電量轉換傳感器給自動控制裝置輸出控制信號。物料排出或直接裝人容器(容器放在秤盤上與料—起稱重),或用料斗,或集中稱量用離心盤等分截取。按單杠桿秤檢控方式的不同,可分為電觸點檢控的稱量裝置和無觸點檢控的稱量裝量裝置和無觸點檢控的稱量裝置。電觸點檢控方式存在著電火花會熔蝕觸點的缺點。無觸點檢控的稱量裝置原理方框圖如下圖所示。檢測傳感器檢測稱量秤的檢控規板,得到相應的信號,經電子放大器放大后,由控制電路自動控制給料器進行粗給料、細給料或停止給料,然后控制排料活門開閉機構,排放物品。排料完成后,關閉排料活門,又開始下—個計量循環。無觸點檢控裝置所用的檢測傳感器主要有接近開關、 光電繼電器等。

所謂連續式全自動包裝機計重供給是指作業過程中, 給料、稱重、排出連續進行,不存在暫停時間。洗衣粉、味精、砂糖、塑料粒等粉粒狀物料的散堆密度不穩定,且允許波動幅度較大,又無—定規律,用容積法計量精度不夠,宜用計重供給。它們往往要分裝成數十克或數百克—包, 用間歇式計重供給效率太低,不能適應高速率、高精度包裝的要求。因此,這類物料往往采用連續式電子秤進行計重供給,產量可達100—300 包/min,精度可達1%-2 %,有的高達0.5%-0.2%,計量物料的散堆密度允許波動幅度達士(10 %-30 %) ,計量速率調節范圍1:10 。